Im VEX-Verfahren hergestelltes Seitenverkleidungsteil für die Agrarfahrzeugindustrie

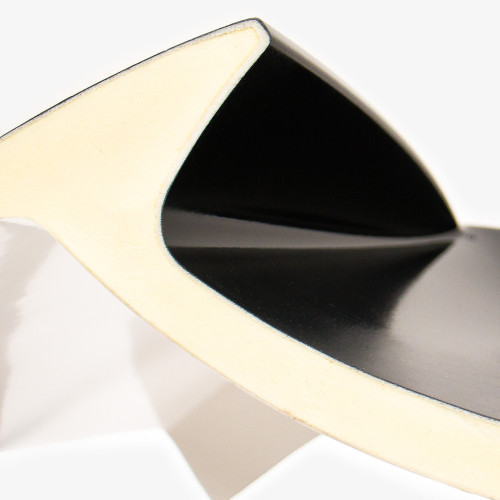

Querschnitt durch eine VEX-Sandwichkonstruktion

Wohnmobil-Frontmaske auf dem Weg zur Weiterverarbeitung

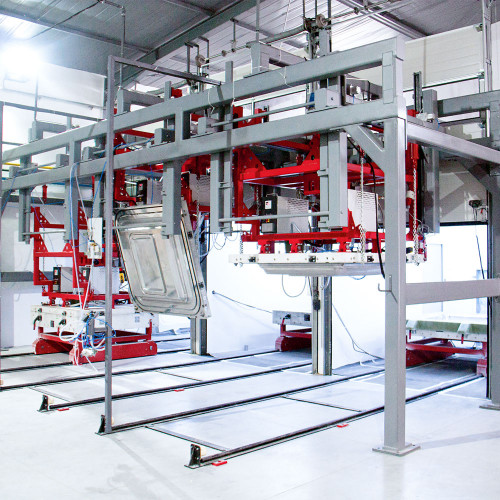

Werkzeugzuhaltevorrichtung mit drei Werkzeugen

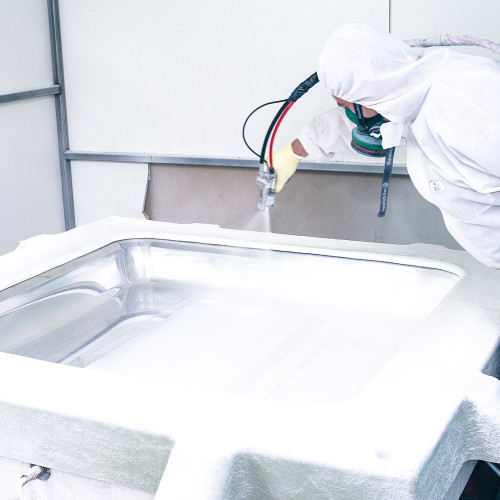

Auftragen der Gelcoat-Deckschicht

Das Vakuum-Expansionsverfahren (VEX) kombiniert Glasfaserverstärkung mit geschäumten Kunstharzen. Dadurch entstehen komplexe Formteile aus glasfaserverstärktem Kunststoff (GFK). An der Entwicklung des Verfahren war C.F. Maier maßgeblich beteiligt.

Bei diesem Herstellverfahren werden Glasfasermatten analog dem RTM-Verfahren mit Polyesterharz in einem Werkzeug imprägniert. Hierbei handelt sich um ein geschlossenes Verfahren in zwei- oder mehrteiligen Werkzeugen aus Kunststoff. Die benötigten Formen werden in unserem hauseigenen Formenbau nach dem C.F. Maier-Standard gefertigt, wodurch eine hohe Oberflächenqualität, Maßhaltigkeit und Prozesssicherheit garantiert werden kann. Beim Herstellprozess wird in der Regel ein Oberflächen-Gelcoat in das Werkzeug eingebracht und danach die Faserverstärkung mit oder ohne Hartschaumkern eingelegt. Bei Bedarf können zusätzlich partiell Metall- oder Holzeinlagen, Kabel und Leerrohre in die Sandwichteile eingebracht werden. In die offene Form wird das aufschäumbare Harz eingegeben und dann die Form geschlossen. Im Werkzeug entsteht ein mikrozellularer Struktur-Hartschaum, der die Faserverstärkung samt den Einlegern umhüllt. Das Vakuum sorgt dabei dafür, dass sich das Schaumharz im Inneren der Form vollständig und gleichmäßig verteilt.

Im Ergebnis entstehen beidseitig glatte Komponenten mit hoher Oberflächenqualität, wobei die Außen- und Innenkontur unterschiedlich sein können. Nach dem Entformen werden die Bauteile auf CNC-Fräsanlagen besäumt und mit Fräsungen und Bohrungen versehen. Durch die Verwendung von Gelcoat ist eine nachträgliche Lackierung nicht zwingend nötig, aber grundsätzlich möglich. Die Teileoberflächen und -konturen sind werkzeugdefiniert. Durch die Volumenvergrößerung des Harzes entstehen Bauteile mit geringem Gewicht bei gleichzeitig hoher Belastbarkeit.

Ein besonderer Vorteil des Verfahrens ist die Möglichkeit, sehr großflächige Teile herstellen zu können Dabei muss es sich nicht gezwungenermaßen flächige Teile handeln. Stark verformte, komplexe Fahrzeugfronten für Reisemobile zeigen beispielweise, dass den designerischen Wünschen kaum Grenzen gesetzt sind.

Sandwichteile enthalten entweder zugeschnittene Hartschaumkerne aus Plattenware oder formgeschäumte Einleger mit speziellen Geometrien und variierenden Wandstärken, die wir im eigenen Haus herstellen. Auch andere Füllmaterialien kommen je nach Anforderung zum Einsatz. Mit der Sandwichbauweise verbessert sich beim fertigen Kunststoffteil Steifigkeit, Wärme- und Schallisolierung.

Durch die Möglichkeit, in Sandwichteile alle denkbaren Einlagen zu integrieren, lassen sich enorme Einsparungen bei den Montagekosten erreichen. So lässt sich etwa bei einer Wohnmobil-Heckwand die Verkabelung der Rückleuchten und der Kennzeichenbeleuchtung bereits im Herstellprozess der Komponenten integrieren, während die Innenfläche durch integrierte Ankerelemente für die Montage von Hängeschränken, Beleuchtungskörpern usw. vorbereitet ist oder anderweitig als Funktionsfläche dient.

Wir verarbeiten im Vakuum-Expansionsverfahren ausschließlich Polyesterharz.

Die Kosten für die Herstellung der Werkzeuge sind im Fall von Kunststoffwerkzeugen gering. Schon Jahresbedarfe von wenigen hundert Teilen lassen sich deshalb wirtschaftlich durch dieses Verfahren herstellen. Andererseits sind Jahresproduktionen von bis zu 10.000 Teilen mit Metallwerkzeugen in getakteter Fertigung durchaus möglich.

Das Vakuum-Expansionsverfahren ähnelt dem VA-RTM-Verfahren. Jedoch wird beim VEX-Verfahren das Harz aufgeschäumt, sodass sich im Vergleich die Gesamtdichte des Bauteils reduziert und damit bei gleicher Geometrie ein wesentlich leichteres Bauteil entsteht.

C.F. Maier ist stolz darauf, sich eine hohe verfahrenstechnische Kompetenz auf dem Spezialgebiet der Verbundkunststoffe mit schäumbaren Polyesterharzen erarbeitet und zahlreiche renommierte Kunden von ihren Vorzügen überzeugt zu haben. Bei der Auswahl des für Ihre Anforderungen passenden Fertigungsverfahren beraten wir Sie gerne.