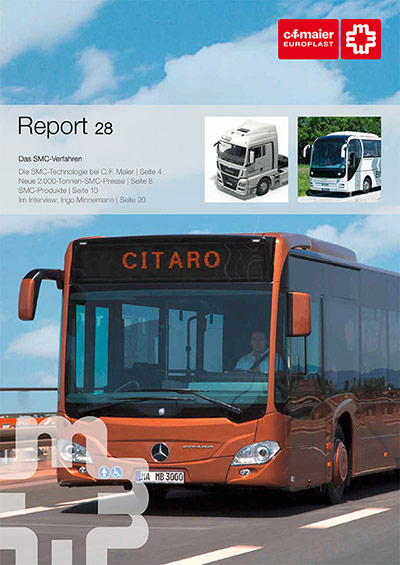

Reise- und Stadtbusse

C.F. Maier ist führender europäischer Hersteller von Bus-Toilettenkabinen. Darüber hinaus fertigen wir auch Außenhautteile in Form von großformatigen faserverstärkten Duroplasteilen (faserverstärkte Polyesterteile) und Komponenten aus Polyurethan für den Innenraum von Reisebussen.

Außenhautteile

Vor allem Exterieur-Teile fertigen wir aus glasfaserverstärktem Kunststoff im SMC-Verfahren. Damit lassen sich problemlos Verrippungen auf der Innenseite anformen. Außerdem können Befestigungselemente eingepresst werden. Mit dem Verfahren lassen sich engste Maßtoleranzen einhalten. SMC-Formteile sind außerdem widerstandsfähig. Sie ermöglichen einen hohen funktionalen Integrationsgrad und sind bei höheren Temperaturen lackierbar. Die Herstellungskosten sind zudem niedrig. Kleinere Stückzahlen setzten wir durch Nasspressen oder Handlaminat um.

Ein wichtiger Vorteil von GFK ist das geringe Gewicht. Der Einsatz von GFK-Teilen trägt bei Omnibussen dazu bei, Kraftstoff zu sparen, die Zuladung zu erhöhen und die Fahreigenschaften zu verbessern.

Beispiele unserer produzierten Bauteile sind Fahrzeugfronten, A-Säulen-Verkleidungen, Heckklappen, Stoßstangen, Radläufe, Stoßfänger, Spoiler, Scheinwerferklappen und vieles mehr.

Innenausstattung

Auch den Innenraum von Reisebussen statten wir mit Kunststoffelementen aus. Wir fertigen beispielsweise Armaturenbretter, Lenkradverkleidungen und Schaltkulissen, aber auch Front-Innenseiten, beispielsweise mit Kühlschrank und Staufächern, die vormontiert geliefert werden. Der Werkstoff Polyurethan eignet sich besonders gut für Businnenteile, da er zu robusten Teilen mit geringem Gewicht verarbeitet werden kann, in die auch problemlos Kabel oder Möbelanker integriert werden können. Polyurethanteile fertigen wir für kleine, mittlere und große Serien.

Nasszellen

Für Reisebusse fertigen wir Nasszellen aus großflächigen GFK-Teilen und mit Innenausstattung. Die Sichtflächen sind auf Wunsch mit Aluminiumeffektfolie oder Stoff beklebt. Wir entwickeln das Design passend für das jeweilige Busmodell, wobei durch den Einsatz unser C.F. Maier-Standard-WC-Komponenten die Herstellkosten niedrig gehalten werden können.

Die Neuentwicklung san:iq unterscheidet sich vorwiegend durch die verwendeten Materialien von anderen Nasszellen aus dem Hause C.F. Maier. Der holzbasierte Leichtbau-Plattenwerkstoff ist materialeffizient und ressourcenschonend, dabei stabil, verzugsfrei und biegesteif. Durch den passend zum Busmodell gefertigten Korpus und einfaches Zusammenfügen der Teile sind auch kleinere Stückzahlen realisierbar.

Lastkraftwagen

C.F. Maier fertigt für LKW Außen- und Innenverkleidungen mit hoher Oberflächenqualität aus dem robusten und witterungsbeständigen Werkstoff GFK.

Für LKW fertigt C.F. Maier Außen- und Innenverkleidungen. Der Werkstoff glasfaserverstärkter Kunststoff bietet dafür viele Vorteile: Die Teile sind belastbar, langlebig, korrosionsbeständig und unempfindlich gegen Witterungseinflüsse sowie gegen Streusalz und Schmutz. Für die strapaziösen Bedingungen, die langandauernde LKW-Fahrten mitunter bereithalten, ist GFK deshalb bestens geeignet.

Kleinere Stückzahlen setzen wir im Nasspressverfahren oder im Handlaminat um. Darüber hinaus eignet sich für Außenhautteile besonders das SMC-Verfahren, das problemlos die Integration von Befestigungselementen wie beispielsweise Gewindebolzen ermöglicht. Das Verfahren erlaubt außerdem engste Maßtoleranzen und bietet eine gute Lackierfähigkeit – bei insgesamt niedrigen Herstellungskosten.

Das Vakuum-Expansionsverfahren wiederum sorgt für Gewichtseinsparungen bei den GFK-Bauteilen. Die Sandwichbauweise mit PUR-Schaumkernen sorgt außerdem für eine hervorragende Isolierung. Die Oberflächeneigenschaften der im VEX-Verfahren hergestellten Teile sind hervorragend, sodass eine Nachlackierung grundsätzlich nicht erforderlich ist. Auf Wunsch lackieren wir die Teile jedoch auch in Sonderfarben oder übernehmen die Grundierung.

Innenausstattung wie Armaturenbretter stellen wir auch aus Polyurethan her – auf Wunsch einbaufertig komplettiert. Die Formteile können folienhinterschäumt oder nachträglich lackiert werden, sodass sich eine optimale Oberflächenqualität ergibt. Polyurethanformteile fertigen wir für kleine, mittlere und große Serien.

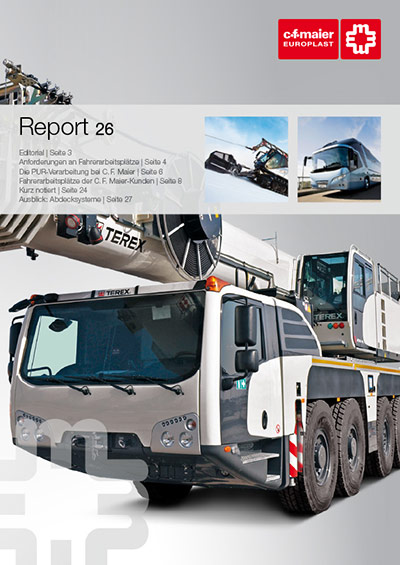

Baumaschinen

Für Baumaschinen fertigt C.F. Maier Komponenten für die Außenverkleidung in Form von großformatigen faserverstärkten Duroplasteilen (faserverstärkte Polyesterteile) sowie Tiefziehteile und Polyurethan-Formteile für den Innenraum.

Bei stark strapazierten Fahrzeugen wie Baumaschinen kommen die Eigenschaften des Werkstoffs glasfaserverstärkter Kunststoff besonders zum Tragen: GFK ist rost-, temperatur-, witterungs- und altersbeständig und darüber hinaus leicht, stoßfest, einfach zu montieren und kostengünstig. Im Vergleich zu alternativen Abdeckteilen oder Verkleidungen aus Stahlblech bietet die Verwendung von Kunststoff damit zahlreiche Vorteile. Durch die Zugabe einer Gelcoat-Schicht, auf Wunsch auch zweifarbig, entstehen zudem hochwertige Oberflächen, die keiner Nachlackierung mehr bedürfen.

Die einzelnen Teile werden im RTM-Verfahren in hoher Oberflächenqualität hergestellt. Für geringere Stückzahlen fertigen wir auch als Handlaminat.

Für die Innenausstattung wie beispielsweise Sitze oder Bedienpultverkleidungen verwenden wir auch Polyurethanschaum. Die so erzeugten Teile sind robust bei gleichzeitig geringem Gewicht und können problemlos mit Inserts ausgestattet werden. Wir fertigen Verkleidungen aus Werkzeugen mit fotogeätzter Oberfläche, so dass die Bauteile eine visuell und haptisch strukturierte, genarbte Oberfläche erhalten und dadurch keine weitere Oberflächenbehandlung notwendig ist.

Landmaschinen

C.F. Maier fertigt für Landmaschinen robuste Außenhautteile aus dem alters- und witterungsbeständigen Werkstoff GFK. Verkleidungen für den Innenraum stellen wir aus geschäumtem PUR her.

Die starken dynamischen Beanspruchungen auf dem Acker machen es notwendig, ein besonders robustes Material für Außenhautteile zu wählen. Glasfaserverstärkter Kunststoff ist rost-, temperatur-, witterungs- und altersbeständig und darüber hinaus leicht, stoßfest, einfach zu montieren und kostengünstig. Im Vergleich zu alternativen Abdeckteilen oder Verkleidungen aus Stahlblech bietet die Verwendung von Kunststoff damit zahlreiche Vorteile. Durch die Zugabe einer Gelcoat-Schicht, auf Wunsch auch zweifarbig, entstehen zudem hochwertige Oberflächen, die keiner Nachlackierung mehr bedürfen.

SMC-Formteile sind günstig in der Herstellung, widerstandsfähig und können bei höheren Temperaturen gut lackiert werden. Die Anwendung des Vakuum-Expansionsverfahrens (VEX) ermöglicht als Leichtbauweise wiederum Gewichtseinsparungen von bis zu 50 Prozent im Vergleich zu Stahlblechalternativen.

Ist es erforderlich, auch Innenseiten mit glatten Oberflächen zu erzeugen, wählen wir das RTM-Verfahren per Vakuuminjektion. Hierbei können vor allem großflächige Bauteile kostengünstig erzeugt werden. Geringere Stückzahlen fertigen wir auch als Handlaminat.

Für den Interieur-Bereich wie beispielsweise Sitze, Bedienpultverkleidungen bzw. Armaturenbretter verwenden wir auch Polyurethanschaum. Die so erzeugten Teile sind robust bei gleichzeitig geringem Gewicht und können problemlos mit Inserts ausgestattet oder folienhinterschäumt bzw. nachlackiert werden. Polyurethanformteile fertigen wir für kleine, mittlere und große Serien.

Sonderfahrzeuge

C.F. Maier fertigt Außenhautteile und Innenverkleidungen aus Kunststoff für verschiedene Sonderfahrzeuge wie Gabelstapler, Pistenraupen, Krankenwagen und andere.

Für verschiedenste Arten von Sonderfahrzeugen fertigt C.F. Maier Komponenten für die Außenverkleidung in Form von großformatigen faserverstärkten Duroplast-Teilen (faserverstärkte Polyesterteile) und Polyurethanteile für den Innenraum. Wir stellen uns auf die jeweiligen Anforderungen des jeweiligen Fahrzeuges ein und entwickeln darauf abgestimmt Komponenten im passenden Werkstoff und Verfahren, egal ob das Augenmerk auf Robustheit, Gewicht, Witterungsbeständigkeit oder anderem liegt.

Gabelstapler

Für die Innenausstattung von Gabelstaplern fertigen wir Komponenten aus PUR-Schaum. Aus diesem Werkstoff entstehen bei uns beispielsweise Verkleidungen für Sitze oder Bedienpulte. Die Teile sind robust bei gleichzeitig geringem Gewicht. Inserts lassen sich problemlos einarbeiten.

Ambulanzfahrzeuge

Zur Erweiterung des Platzes in Krankenwagen stellen wir Hochdächer her, die an die individuellen Anforderungen von Einsatzfahrzeugen angepasst sind. So können beispielsweise ein frontseitiger Adapter für einen Blaulichtbalken oder Blaulichthauben integriert werden.

Pistenraupen

Für Pistenraupen produzieren wir Teile für den Kabinenbereich. Zur Verbesserung der isolierenden Eigenschaften des Materials glasfaserverstärkter Kunststoff verwenden wir das Vakuum-Expansionsverfahren, um als Sandwichbauweise PUR-Schaum zu integrieren. Der Schaumkern bietet auch den Vorteil, dass Elemente wie Antennengitter problemlos aufgenommen werden können. Darüber hinaus eignet sich für die Fertigung von Verkleidungsteilen auch das VA-RTM-Verfahren. Eingeklebte Elemente wie Metallanker sind Teil des Lieferumfangs.